在现代汽车制造过程中,螺纹的设计和选材是一个极其关键且复杂的过程,正确的螺纹设计不仅可以提高零件的稳定性和耐用性,还能显著影响到汽车的整体性能、安全性以及成本效益,本文将探讨汽车螺纹设计的基本原则,包括合适的螺纹角度选择,以帮助工程师和设计师做出明智的选择。

螺纹是一种机械连接件,通常用于固定或紧固两个物体,它由外螺纹和内螺纹组成,通过它们的相互啮合实现连接,螺纹的角度决定了其结构强度和装配效率,因此合理选择螺纹的角度对于提升汽车部件的可靠性和寿命至关重要。

在汽车制造中,常用的螺纹类型主要包括普通螺纹(如M6、M8等)、梯形螺纹(如Tr8、Tr10等)以及锯齿形螺纹(如Tr50),这些螺纹类型根据其截面形状和承载能力的不同,在不同的应用场景中表现出色。

确定合适的螺纹角度需要综合考虑多种因素,包括所需的承载力、材料特性、预期的使用条件以及成本控制,以下是几个常见的方法来确定螺纹角度:

强度计算法:

经验法则:

计算机辅助设计(CAD)工具:

提高安全性和可靠性:

合适的螺纹角度能够增强连接部位的稳定性,减少因振动引起的松动风险,从而提高汽车的安全性能。

延长使用寿命:

螺纹角度合理设计可减少摩擦和磨损,降低零部件的失效率,有助于延长整体车辆的使用寿命。

降低成本:

通过优化螺纹设计,可以在不牺牲性能的前提下降低生产成本,使汽车制造商在竞争激烈的市场环境中更具优势。

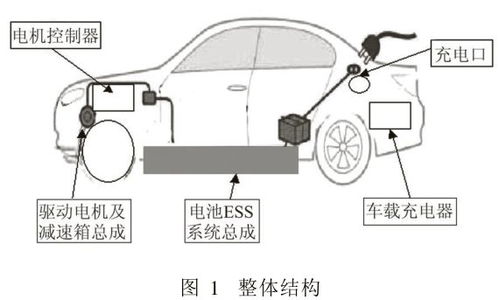

假设我们正在设计一款高性能电动汽车的关键部件——电池包连接器,为了确保连接的牢固性和耐久性,我们需要选取适当的螺纹角度。

材料分析:

选用铜合金作为电池包连接器的主体材料,该材料具有良好的导电性和抗腐蚀性。

强度计算:

假设最大载荷约为100牛顿,根据计算得出所需螺纹直径大约为1毫米。

角度选择:

结合上述信息,我们可以选择一个合适的螺纹角度,在实际应用中,考虑到强度要求,通常会选择55°左右的普通螺纹。

验证与优化:

运用CAD仿真工具进行模拟,确认螺纹在各种使用条件下都能保持良好的连接状态,如果发现某些问题,可以通过调整螺纹角度进一步优化设计。

正确选择汽车螺纹的角度不仅关系到产品的质量和可靠性,而且直接关乎到整个汽车系统的性能和成本效益,通过对螺纹设计的深入理解和应用,汽车制造商可以开发出更加高效、耐用和经济实惠的产品,满足日益增长的市场需求。